余热电站智能化全自动控制系统

一、智能全自动控制系统的组成

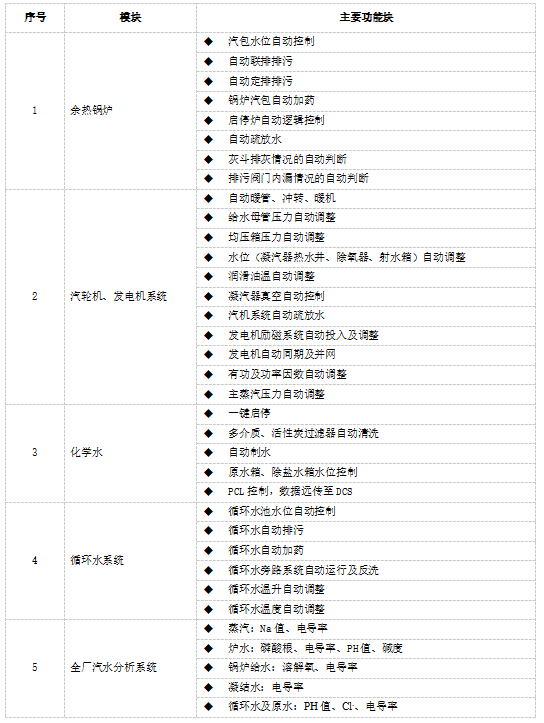

系统主要由程序控制、水质在线监测、专家系统等组成,主要功能块分为:

二、智能全自动控制系统特点

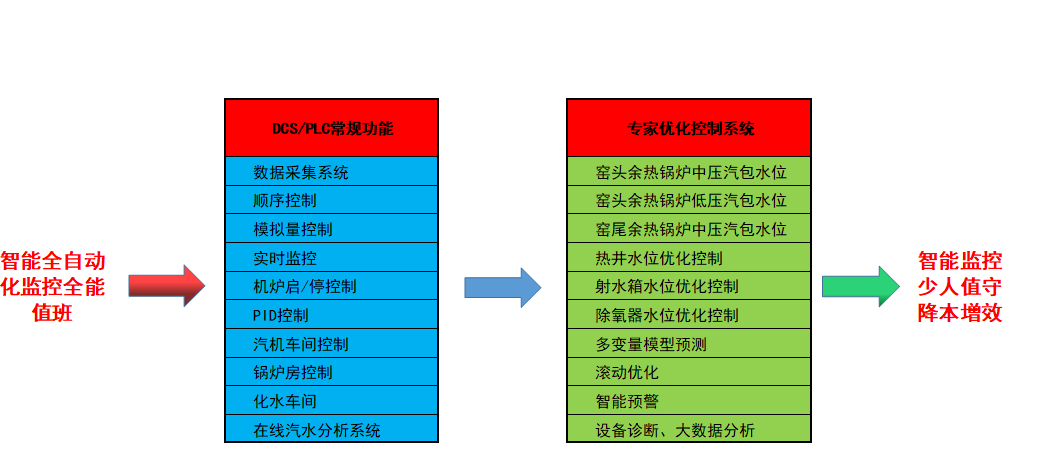

1. 各子系统顺控逻辑和联合循环总逻辑均在DCS控制系统中完成组态,并建立各子系统和联合循环总顺控独立的操作画面,自动运行调整控制系统在专家系统中控制;专家控制系统比DCS的PID控制是更先进过程控制,能够实现复杂的计算,计算能力强,比如:解耦控制、鲁棒控制、自学习、模糊控制等;

2. 所有子系统均建立独立的小顺控逻辑,可以实现对子系统的单独顺控操作;

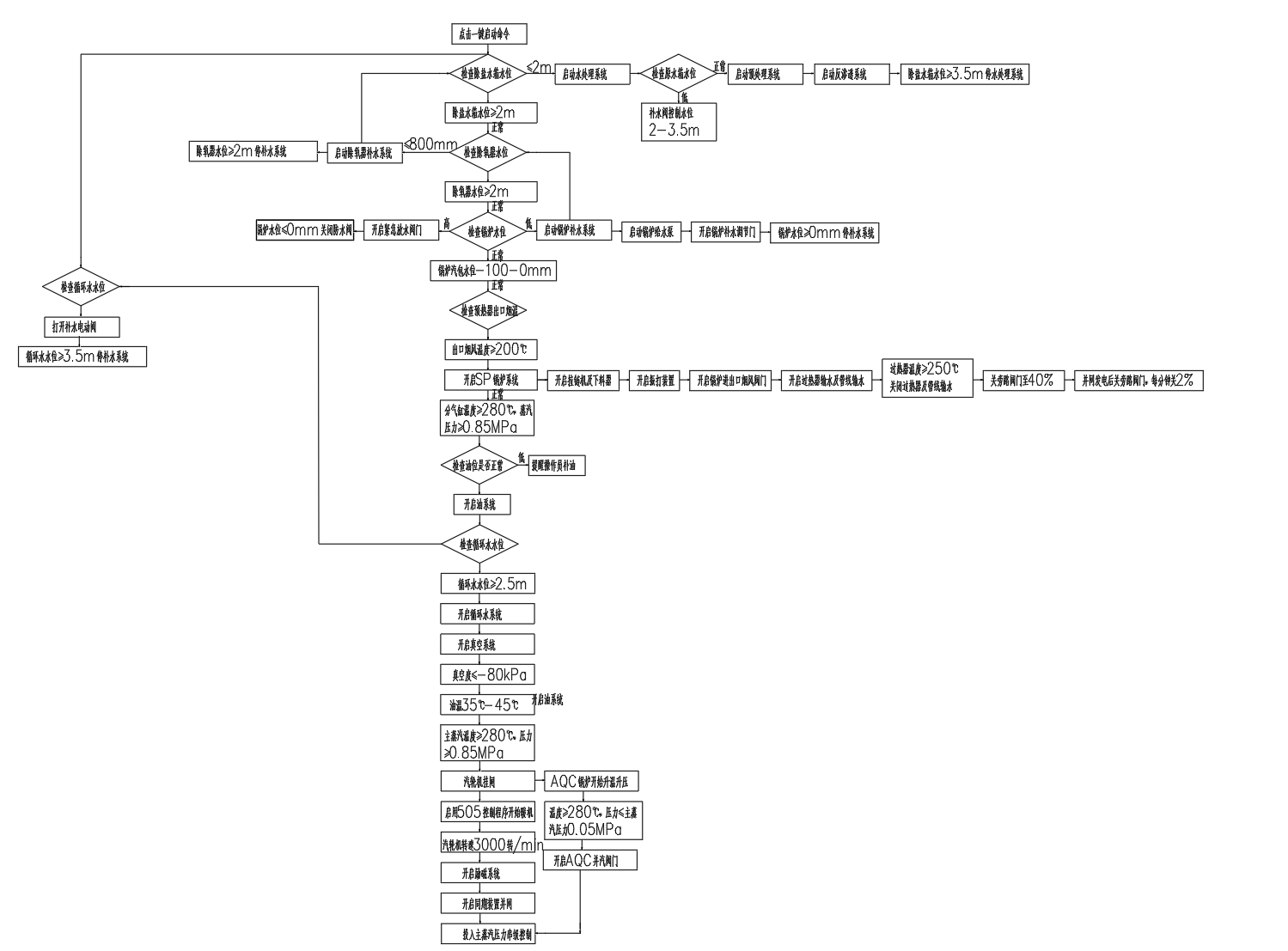

3. 联合循环顺控总逻辑根据机组启动需要,按照一定的条件或判断将分/子系统串联或并联在一起;

4. 所有子顺控和联合循环总顺控操作都具有“启动”、“终止”功能;

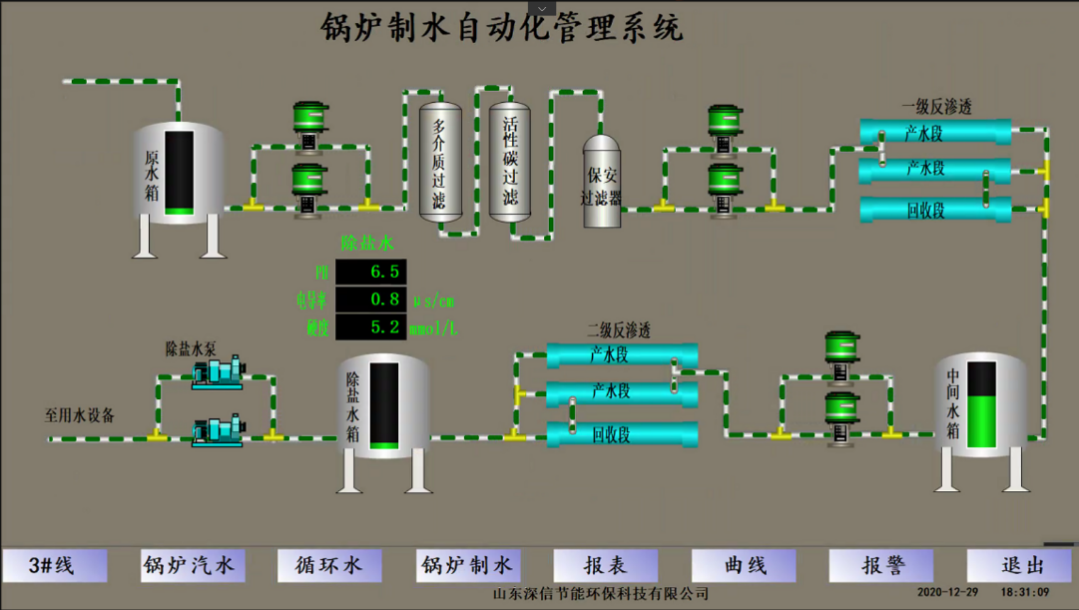

5. 制水系统、汽水分析系统内部采用PLC进行控制,通过总线与DCS进行通讯;

6. 支持远程持续优化,可以远程解决现场控制问题;

7. 支持在线大范围修改控制策略,方便优化控制调试,灵活性强;

8. 具有智能信号处理功能,在一定程度上可以解决测量信号跳变和不准的问题以及执行机构线性较差的问题;

9. 具有无扰跟踪和无扰切换能力,优化控制的投入和切除是无扰动的,不会对原有系统产生大的扰动;

10. 具有安全控制功能,在一定程度上可以避免操作员误操作的情况;

11. 具有报警提示功能,在优化控制子功能退出时,会向操作员发出报警提示,提醒操作员手动干预。

三、智能全自动控制系统的主要作用

为提高电站智能化水平,电站优化了自动控制系统,实现锅炉自动升压、并汽、排污,汽轮发电机组冲转、升速、暖机、并网、升负荷,以及正常停机等过程的自动控制,电站增设了大量电动阀门、气动阀门、远传仪表、高清摄像头,将各种数据和运行参数远传至中控室,使得运行人员在电站中控室可以进行实时监控,同时电站增设大量控制单元、实现了化学水系统自动化控制、锅炉在线取样和加药全自动,该系统具有以下主要作用:

1. 提高电站运行安全水平

余热电站运行受到水泥熟料生产运行的影响,系统参数波动较大,运行人员操作量大,存在较大的操作风险。智能全自动控制系统自动读取各类工艺参数,根据过程量的变化自动调节优化各类数据指标和运行参数,通过既定控制逻辑实现自动控制,减少启停机和系统参数调整过程中的人为因素,降低因人为主观判断错误和误操作导致的风险,以提升机组长期安全稳定运行水平。

2. 有效提高运行效率,降低电站运行人员的操作强度

智能全自动控制系统将最大程度地优化操作流程、简化运行操作步骤,运行人员的操作方式也将由原来的频繁进行手动干预转变为简单的运行参数监视和意外情况处理,有效降低运行人员的操作强度,同时运行人员工作重点转为现场维护,提高了现场设备运转水平。

3. 提高余热电站经济效益

1) 智能全自动控制系统实现水泵、冷却塔风机等大功率电机运行频率的自动调整,在保证热水井水位、汽包水位、循环水温度及温升的同时,电机在优化后的转速下运行,降低了电机耗电量和余热电站厂用电率;

2) 余热电站一般采用主蒸汽滑参数运行,主蒸汽压力升高余热锅炉出口烟气温度也随之升高,余热利用率降低,经济性降低。智能全自动控制系统根据主蒸汽压力变化自动增减发电负荷,维持主蒸汽压力不变和锅炉出口烟气温度不变,在减少运行人员频繁调整机组负荷的同时,提高了余热利用率。

四、主要控制回路组成

五、余热电站控制逻辑流程

六、效果展示

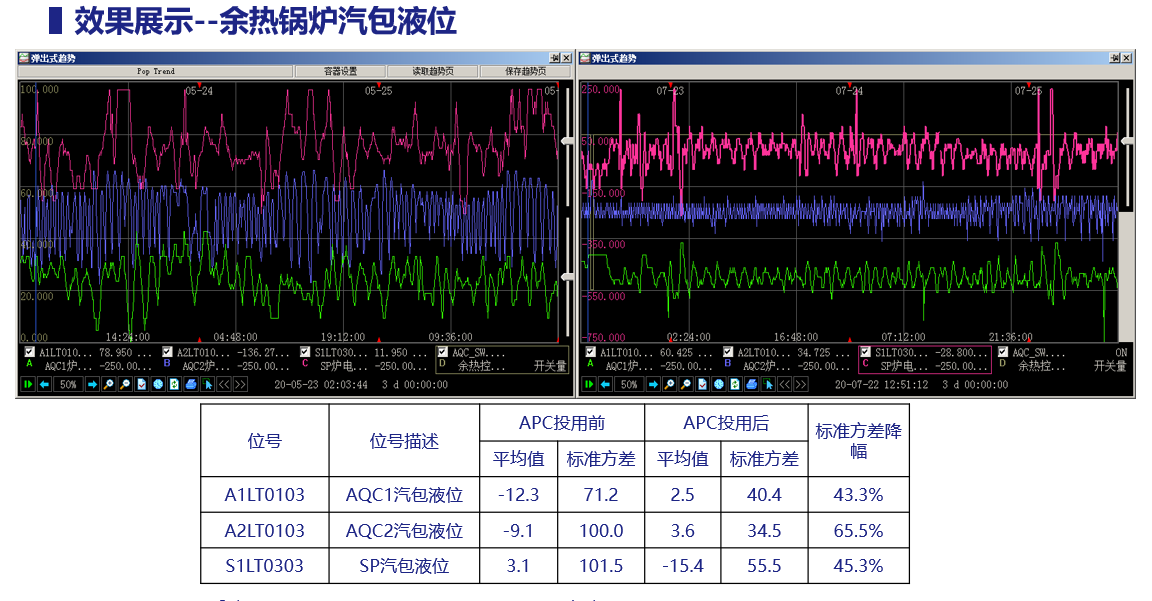

• 余热锅炉汽包液位优化控制效果

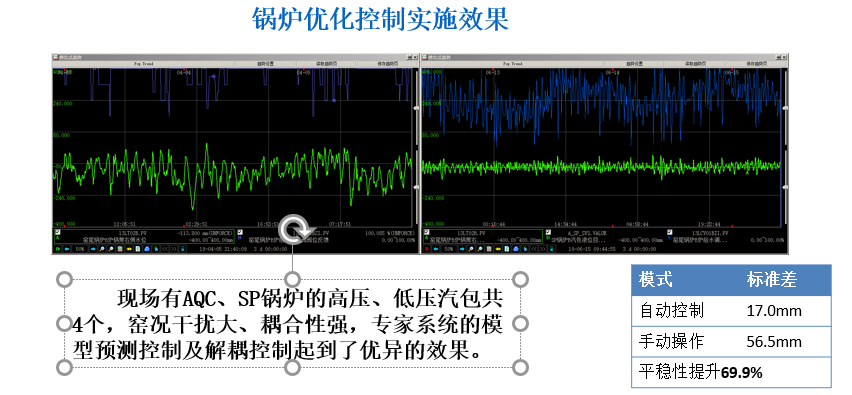

• 余热锅炉之间抗干扰、耦合性优化控制效果

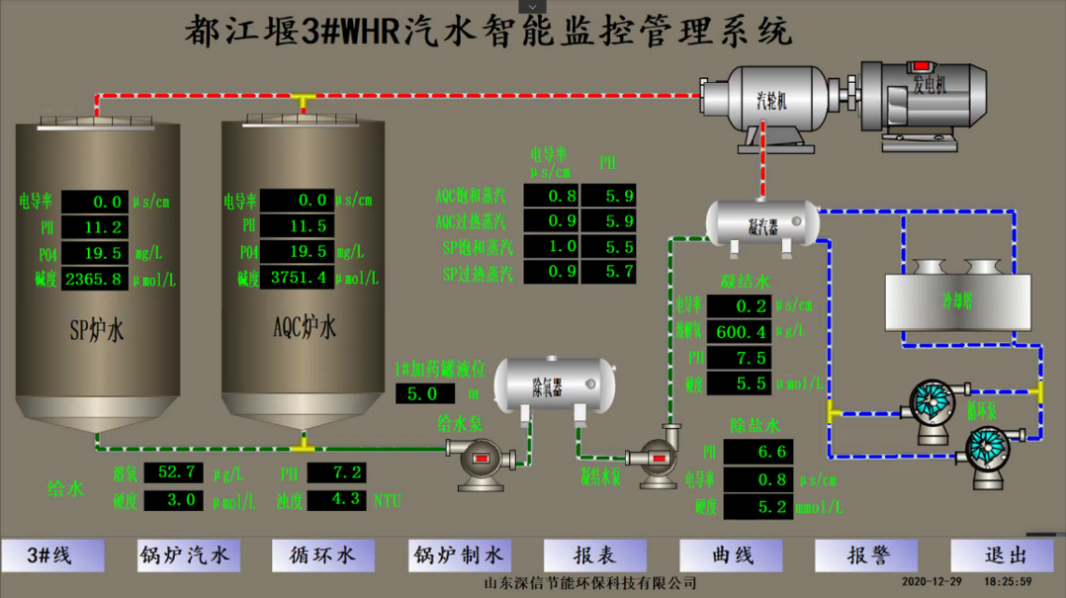

• 汽水在线分析系统效果

• 制水系统效果